随着新冠疫情风险逐渐消退,社会回归常态,而企业对智能制造转型探索依然是一个火热的话题。越来越多的研究和实践发现定义关键技术路线是决定转型成败的重要因素。将制造运营业务流程及体系部署在架构于自动化产线之上的MES/MOM系统,可为制造企业带来更多业务敏捷优势,以及可适配商业模式的持续迭代更新,例如LNS Research便将MES/MOM定位为制造企业数字化变革的基石。

因此,MES/MOM依然是制造企业在“后疫情时代”角逐市场先机的制胜法宝,而其打开法宝的通关密匙则是快速实施落地。LNS Research的多年研究识别出实施MES/MOM的6大挑战(信息来源:the seven lives of manufacturing operations management, LNS research):1)高成本,2)高难度,3)业务需求繁多,4)难以集成ERP,5)功能反复迭代,6)项目周期长。笔者认为依托于达索系统在航空航天,汽车及高科技等行业的长期耕耘实践而提炼出的DELMIA智能制造咨询体系,将可有效地应对这些挑战。

该咨询体系可解构为如下三部曲:

智能制造咨询三部曲之一

业务探索

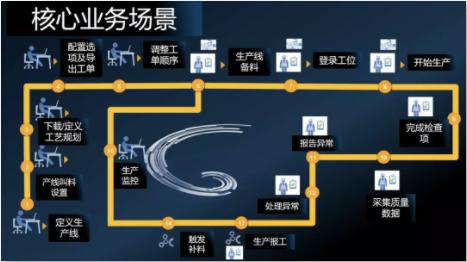

我们在过往的项目实践发现一些典型的实施挑战:1)对基于业务需求驱动系统建设的认知比较肤浅,2)企图应用系统解决所有运营管理问题如业务权责分歧和微管理等,3)为适配一些非标或低频次业务场景而耗费大量客制化开放成本,4)盲目追求系统功能多量化而导致后期上线后的应用闲置和运维困难及成本加重等问题。所以,我们会组建包含资深业务顾问和技术专家团队,和客户协同探讨,梳理业务现况,确认业务痛点和需求,酌情引入业界最佳实践,依据2/8原则去繁提精,构建未来可标准化且能复用的核心业务组件。

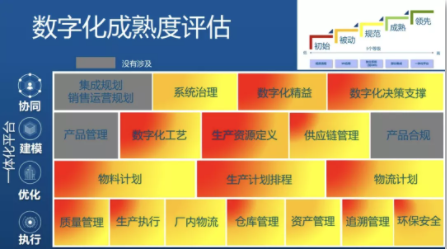

同时,我们也从IT视角做数字化成熟度评估而定义定性化的价值基准而引导后续的方案路线图规划,并多加搜集业务KPIs数据,为后期项目业务价值铺垫。

智能制造咨询三部曲之二

数字化方案设计

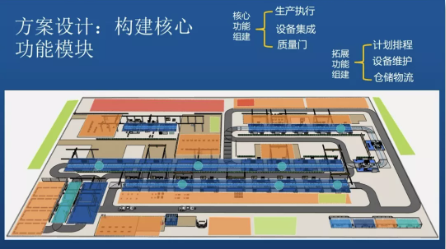

基于对核心业务场景的理解,应用标准组建库(如APRISO加速器),以搭积木(配置)方式设计核心功能模块,经少量客制化开发以适配一些独特的业务逻辑。且该平台可以集成已有的软件系统,同时可应对未来的更新迭代需求。

我们恪守业务价值最大化,实施风险最优化和总成本最合理化原则,推导出未来逐步推进部署路线图。

智能制造咨询三部曲之三

价值验证

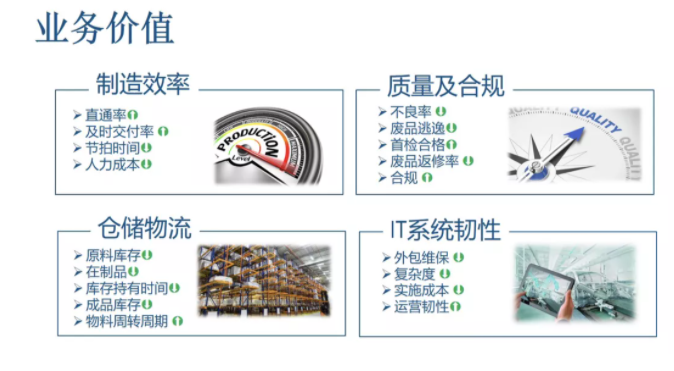

业务价值分析和验证从制造效率,质量及合规,仓储物流和IT系统韧性四个维度展开。具象化的业务收益场景包含:1)集成产线设备,实时获取和监控运行状态,对异常和故障及时采取措施,以提升设备应用效率(如OEE);2)完善产品质量履历,增强在线遏制,隔离和追溯能力,从而降低产品不良率;3)基于生产需求拉动产线物料供应,以减少物料库存和加速周转率;4)部署先进的MES/MOM平台,以增强系统韧性和节省运营成本。

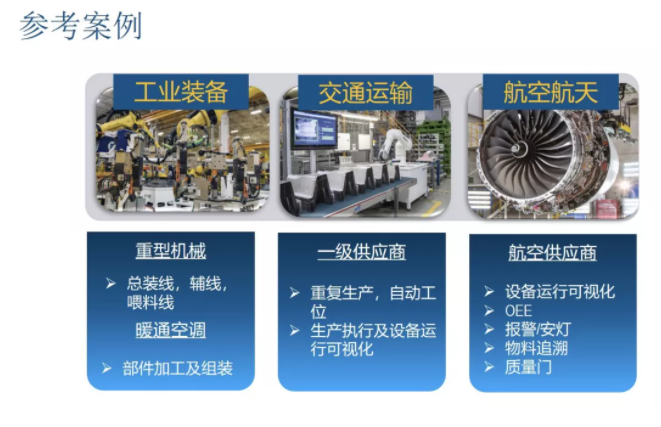

截至目前,我们已经在工业装备,交通运输和航空航天行业有应用实例,且覆盖总装产线,辅线和重复装配等多元化业务环境。

例如我们在某客户项目的业务探索阶段,发现许多业务板块如来料接收,过程质量检测, 过程技术变更等都有许多细分的业务情景,其涉及到多变的数据流向及责任人。经过与客户几轮探讨和验证后,发现可以从这些细分业务情景提取出一些相通的作业单元和关键节点,在平台上快速构建出标准业务模型,然后通过细微调整迭代而适配具象化的应用情景。随着项目推进,我们提取出了更多的标准化组件到库中,以增强系统适配业务应用不断迭代和更新需求。