锂电行业的数字化运营管理(MOM)

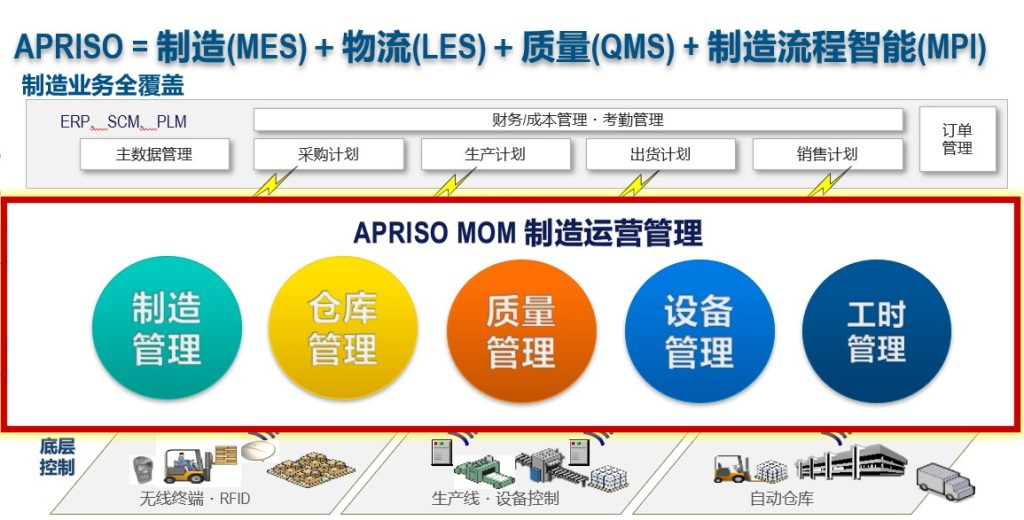

DELMIA APRISO-构建于3D体验平台的制造框架

MOM是Manufacturing Operations Management的简称,用最直接的翻译方式说就是制造运营管理,优美一点的说便是制造运行管理、生产运营管理。可以理解为是一种用于查看端到端制造流程以优化效率的方法。

不难看出MOM的核心点在:制作流程、优化效率。这是许多制造业进行产线升级的首要考虑对象,而处在数字化时代的我们,转型的“选择”已经不是单向选择了,时代会推动企业发展,找到在当下最适配的生产方式。这种生产方式我们可以统称为制造业的数字化转型。

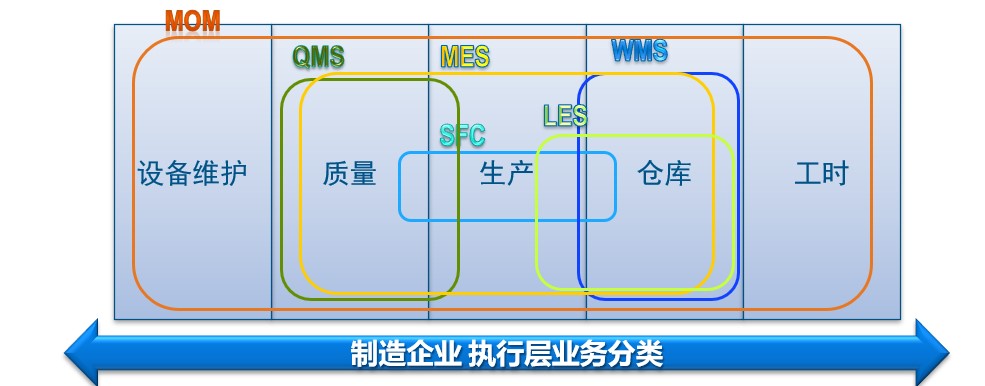

业务覆盖范围

- SFC 车间控制系统

- QMS 质量管理系统

- WMS 仓库管理系统

- MES 制造执行系统

- LES 物流执行系统

- MOM 制造运营管理

系统层级自下而上共五层,分别为设备层、控制层、车间层、企业层和协同层。

生命周期是由设计、生产、物流、销售、服务等一系列相互联系的价值创造活动组成的链式集合。

智能功能包括资源要素、系统集成、互联互通、信息融合和新兴业态等五层。

APRISO - 基于BPM的先进MOM平台

可视化,控制与协同

计划 – 与ERP集成获取生产订单

生产订单从ERP下载

- 产品、数量、日期

- VIN码

- BOM

MES 承接总装生产计划

- 创建生产的总装的排序计划

- 按总装计划推算冲压、焊装、涂装车间的计划

- 承接VIN 码,进行生产控制和车辆排序

资源和作业的实时可视化显示

- 操作状态和进展数据,快速识别延迟的作业

- 突示资源超出/低于能力的情况(资源直方图)

- 冲压:减少换模,提高设备利用率

- 焊装:保证涂装生产,减少换车型

- 涂装:保证总装队列,减少换色

- 总装:保证交货期,生产均衡化

排产 – 生产排程、排产的可视化与优化

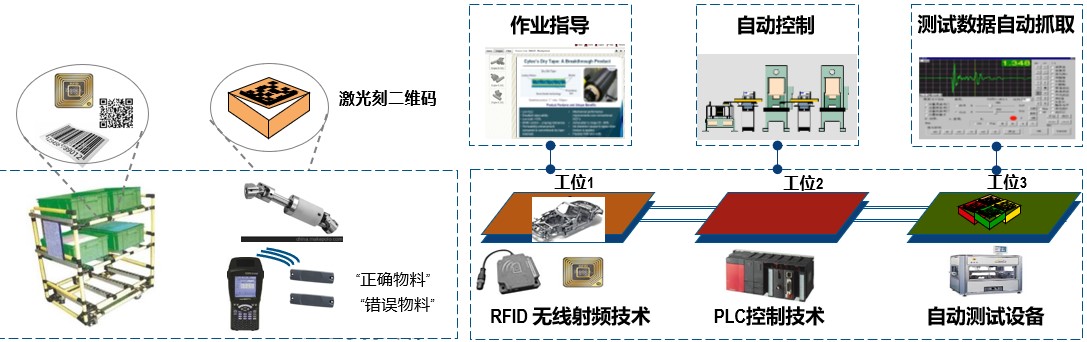

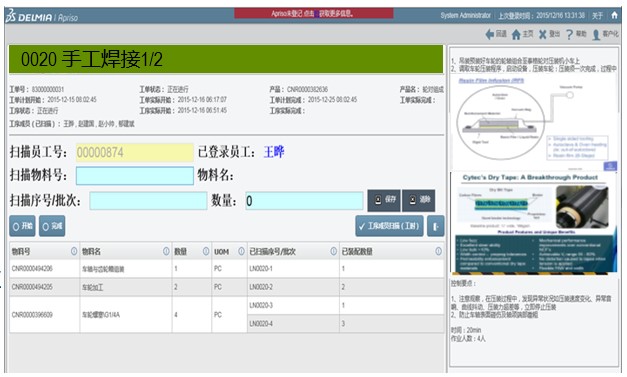

制造 - 实时化的制造数据收集与车辆跟踪

根据各车间现场不同的生产形式,部署不同的数据采集点和不同的数据采集方式。

通过专有接口连接设备,采集设备的各种参数,包括运行状态、工艺参数等。

总装车间生产现场部署数据采集点,通过与AVI系统(车体自动识别系统)集成和扫码手段的结合, 扫描VIN 码,全过程跟踪,在最后的完工点, 生产信息及时反馈给ERP 系统。

制造 - 车间无纸化 – EWI\SOP管理

关键工序工艺文件显示

- 操作指令,作业步骤文档自动展示

- 工艺文件、图纸在线查看

工程变更信息实时推送

- 工位显示最新的作业指导书、工艺文件

- 变更的作业指令,通过工艺系统直接推送至工位

- 工人第一时间获取最新的工艺信息

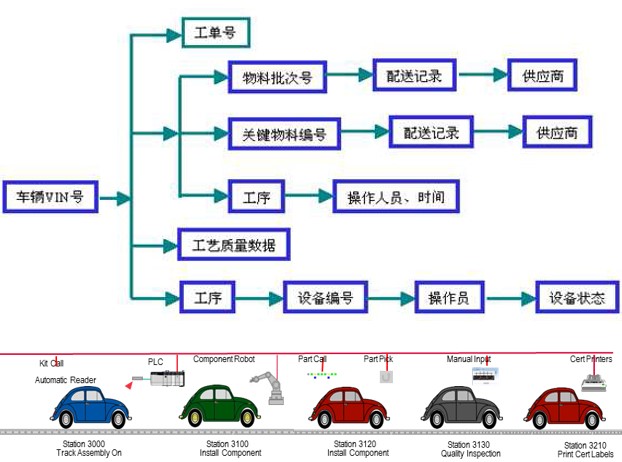

制造 - 车辆产品物料追溯与整车档案

- 支持单车装配清单查询,系统根据BOM数据、关键物料装配数据、零部件更换数据、关键件采集数据给出相应的准确清单

- 支持单车质量问题、与质量检验数据汇总

- 作业人员与作业工位的对应关系,并对上下班切换进行维护,系统根据人员出勤情况及人员作业位对应关系,记录车辆的人员作业履历

- 可按关键零件分布情况,若零件的某厂商的某批次可能存在批量性的质量问题,可快速在产品中追溯定位该批次的零件

- 整车档案

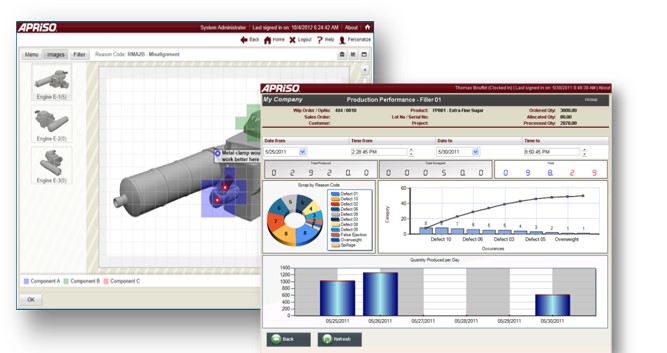

质量 - 体系化的质量管理

质量流程定义

- 检验流程的控制(例如IPQC)

- 维修流程的控制

- 入库检查的控制(IQC\OQC)

缺陷代码定义

- 缺陷信息代码定义

- 缺陷的分类或分组

质量数据的分析

- 提供对于产线、工艺点的主要缺陷分析

- 收集到的测试信息的SPC分析

- ......

质量数据收集

- 过程检验质量(IPQC)信息采集

- 自动测试设备质量信息采集

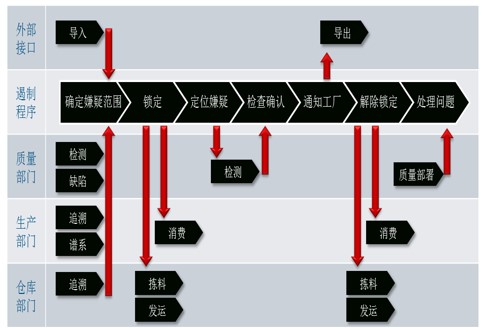

质量 - 全流程的遏制管理

- 通过端到端的追溯和谱系识别可疑品

- 冻结和遏制可疑品,包括从原物料到在制品以及成品

- 定位与检验货品,无论它们处于车间、质检室或者仓库

- 在工厂和供应商、外协厂以及客户之间沟通遏制信息

- 释放、解冻合格的部件

- 处置问题品,以及判定报废、返工、退货、改用等等